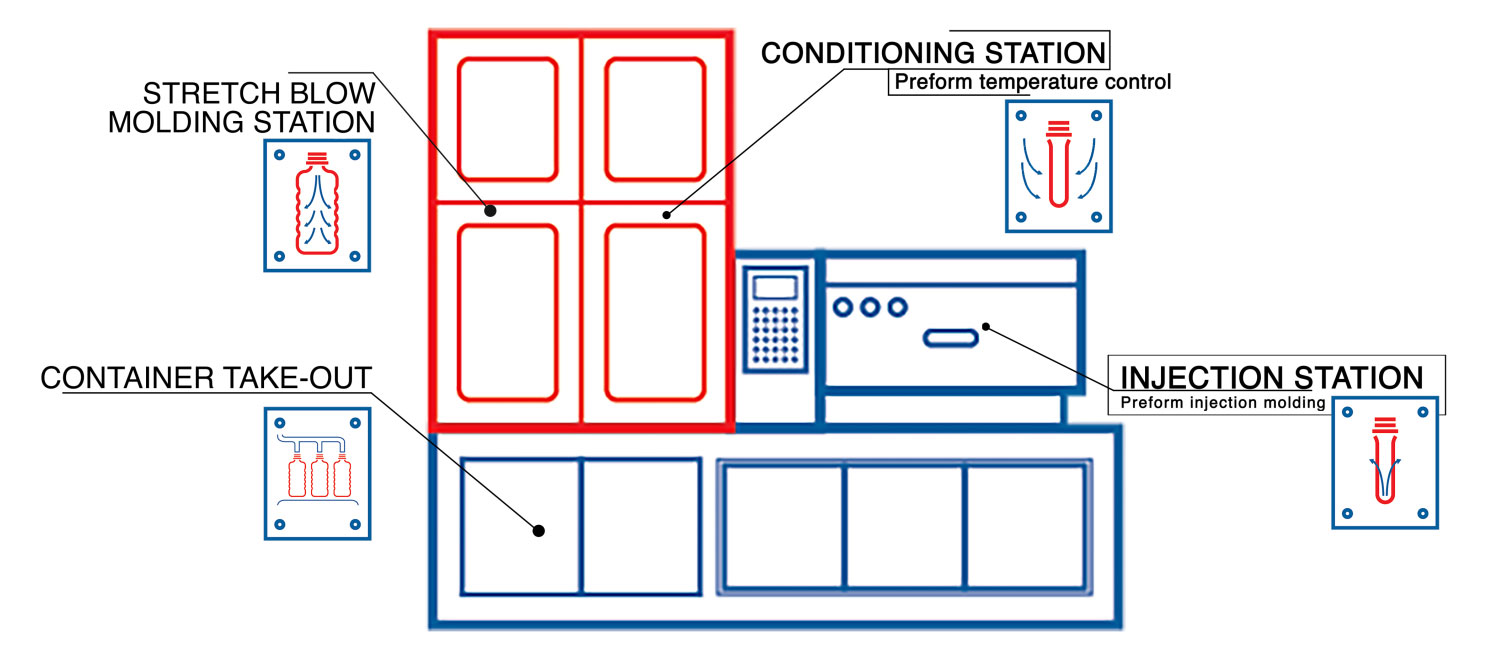

PETBOTTLE,deseando satisfacer las necesidades de nuestros clientes y asegurarles un servicio integral, cuenta en su oferta con una amplia gama de servicios de diseño y suministro de conjuntos completos de moldes para maquinaria basada en la tecnología de moldeo por inyección estirado-soplado (ISBM).

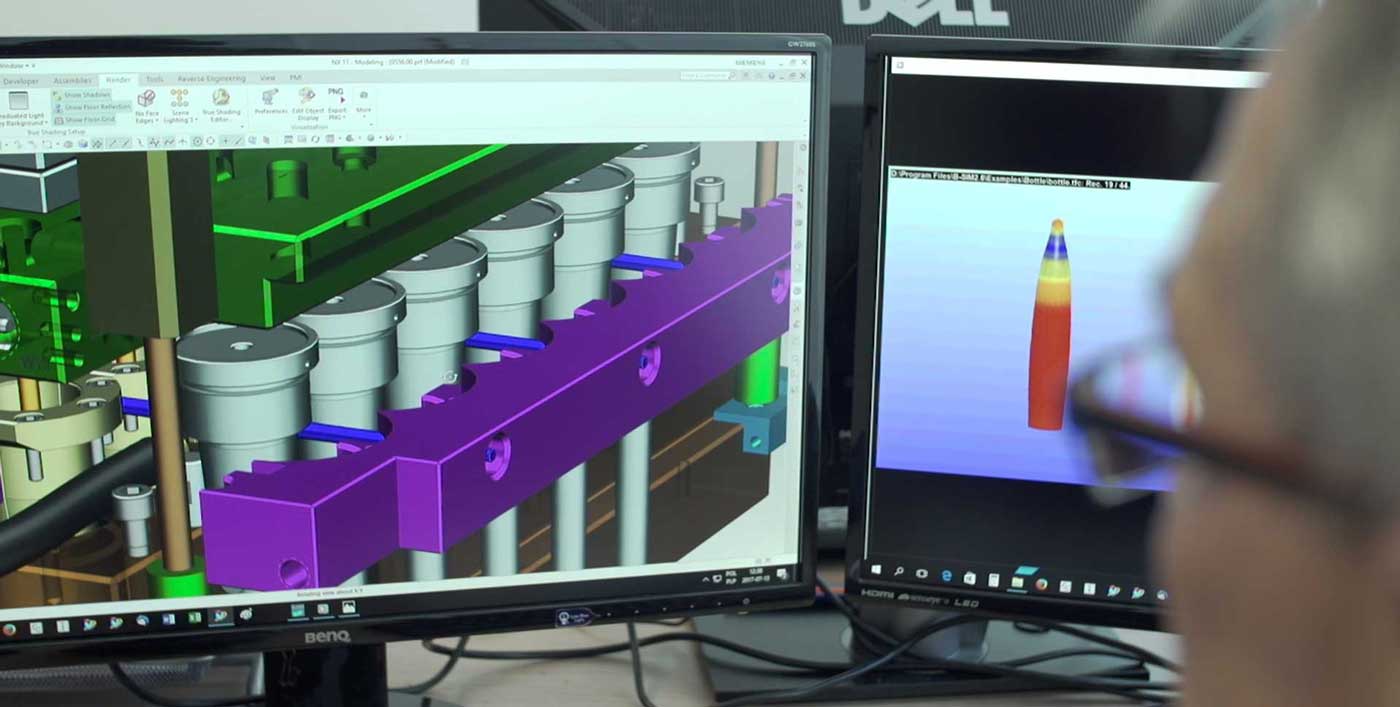

Al contar con nuestra propia documentación técnica para la mayoría de las máquinas, creamos un diseño completo de molde sobre su base, además de piezas de repuesto de la más alta calidad, que cumplen con los requisitos de la norma internacional ISO 9001 y del resto de directrices legales.

La flexibilidad propia de las máquinas convencionales ISBM se adapta perfectamente a aplicaciones no estándar de formato de envases.

La tecnología ISBM es una de las más baratas y rápidas, siendo además una opción comprobada y muy eficaz para la fabricación de envases realizados en plástico.

Gracias al apoyo de PETBOTTLE puedes alcanzar los objetivos deseados y ahorrar en el proceso de creación de productos.

Conoce más de cerca qué máquinas ISBM y qué equipamiento diseñamos y suministramos en Petbottle y qué puedes hacer exactamente con estos dispositivos.

Copyright © 2014-2017 PETBOTTLE.

Copyright © 2014-2017 PETBOTTLE.